Ultimativer Leitfaden zum Werkzeugbau für Abkantpressen

Geschätzte Lesezeit: 10 Protokoll

Der Betrieb der bremse drücken mag einfach erscheinen: Der Bediener nimmt eine Metallplatte oder -platte und schiebt sie zwischen die beiden Werkzeuge. Sie werden sehen, wie sich das Oberwerkzeug (Stempel) in Richtung des Unterwerkzeugs (Stempel) senkt, um das Teil zu biegen. Der gesamte Werkzeugprozess für Abkantpressen ist abgeschlossen.

Die Menge an Dingen, die passieren, macht das Biegen zu einem der komplexesten und am wenigsten bekannten Prozesse in der Metallherstellung. Alles beginnt damit, wie Stempel und Matrize der Maschine mit dem Blech interagieren.

Basic KWissen von Ter Radius

Einige Ingenieure in der Branche erzählten Geschichten darüber, wie sie von Kunden solide CAD-Modelle von Blechteilen erhalten, die Biegungen gesehen und festgestellt haben, dass es überhaupt keinen Radius gibt. Moderne Software macht diese Situation seltener, aber sie beweist, dass selbst Leute in der Fertigung mit dem Blechbiegen nicht vertraut sind. Hier also das grundlegendste Wissen.

Jede Biegung hat einen Winkel und einen Radius. Der Biegewinkel ist intuitiv, aber wenn Sie sich die Teilezeichnung ansehen und das Formteil messen, müssen Sie wissen, ob der angegebene Winkel innerhalb oder außerhalb der Biegung liegt.

Aber was ist mit dem Radius? Die Metallherstellung verwendet den Begriff Radius, um Kurven in Blechen, Platten und den Werkzeugen zu beschreiben, mit denen sie erstellt werden. Erinnern Sie sich an die Geometrie der Mittel- und Oberstufe: Zeichnen Sie einen Kreis, platzieren Sie einen Punkt in der Mitte und ziehen Sie dann eine gerade Linie von diesem Punkt zum Rand. Der Abstand dieser geraden Linie ist der Radius. Je kleiner der Radius (je kürzer die Linie), desto kleiner der Kreis und desto schärfer die Kurve des Kreises.

Auf einigen Zeichnungen sehen Sie möglicherweise eine Biegung mit einem bestimmten Radius; Wenn Sie R .120 mit einem Pfeil sehen, der auf die Innenseite der Biegung zeigt, bedeutet dies, dass der innere Biegungsradius der Biegung (d. h. der Radius entlang der Innenfläche der Biegung) 0,120 Zoll beträgt. Radius ist nicht der Abstand zwischen Anfang und Ende der Biegung (es gibt einen anderen Begriff). Stellen Sie sich stattdessen vor, einen Kreis zu zeichnen, dessen Rand die gekrümmte Kurve überlappt. Der innere Biegeradius des Kreises (und damit der Biegung) sollte 0,120 Zoll betragen.

Was hanhängt WHenne Ter mu.a ichS Bent

Wenn sich die Abkantpresse biegt, dehnt sich das Metall leicht. Dies hängt mit den Kompressions- und Dehnungseigenschaften des Blechs oder Blechs beim Biegen zusammen. Berücksichtigen Sie den Querschnitt der Blechdicke. Nahe der Außenseite wird die Biegung expandiert, nahe der Innenseite gestaucht, und das Zusammenwirken dieser Kräfte zieht die neutrale Achse (die Grenze zwischen Kompression und Expansion) in Richtung des inneren Biegeradius. Bender-Profis definieren diesen Übergang als k-Faktor, und dieser Übergang bewirkt, dass sich das Metall verlängert oder wächst.

Der Vorteil (und moderne Software) verwendet den k-Faktor und andere Variablen, um diese Dehnung zu erklären. Es beinhaltet die Berechnung der Biegezugabe (die Länge der neutralen Achse der Biegung) und des Biegeabzugs – der Betrag, den Sie von der ursprünglichen Größe abziehen, um die Dehnung zu berücksichtigen. Wenn das Werkstück also gebogen wird, „wächst“ seine Größe. Auf die gewünschte Größe.

Wenn Sie ein absoluter Neuling sind, ist dies möglicherweise etwas zu unkrautig. Aber zumindest im Allgemeinen kann Ihnen das Verständnis dessen, was passiert, wenn Metall gebogen wird, einen guten Ausgangspunkt bieten, um mehr zu erfahren.

Wenn Sie sehen, wie der Bediener eine lasergeschnittene oder gestanzte Metallplatte in die Hand nimmt, schiebt oder stoppt er den Finger hinter Stempel und Matrize und hält so den Rohling in der richtigen Position zum Biegen. Wenn das Werkstück angelehnt ist Wenn es am Anschlag instabil ist oder ein Problem mit der Fingerposition des hinteren Anschlags besteht, macht das Biegen Fehler.

Die Form dieser Werkzeuge – Oberstempel und Untergesenk – bestimmen gewissermaßen, wie das Biegen erfolgt. Herkömmliche Stempel haben einen Stempelspitzenradius (je kleiner der Radius, desto schärfer der Stempel) und den Stempelwinkel. Die untere V-förmige Form hat eine Formöffnung (auch V-förmige Öffnung oder Formbreite genannt). Der Winkel des V ist der Formwinkel, und die Öffnung, die in das V übergeht, wird Formschulterradius genannt.

Der Winkel des Stempels sollte nicht größer sein als der Winkel der Matrize. Wenn der Stempel mit größerem Winkel in eine V-förmige Matrize mit kleinerem Winkel abgesenkt wird, kann das Werkzeug beschädigt werden und eine gefährliche Situation entstehen.

Wenn Sie sich im Laden umsehen, werden Sie Fäuste in verschiedenen Formen sehen, und bei den meisten Fäusten können Sie möglicherweise den Winkel erkennen. Dies ist der Winkel, in dem das Metall zur Spitze des Stempels führt, die das Metall berührt. Wenn Ihre Werkstatt jedoch ein großes Werkstück in einen großen Radius biegt, sehen Sie möglicherweise auch einen runden Stempel; Am Ende des Stempelkörpers befindet sich statt einer winzigen Stempelspitze ein großer Rundstab. Was ist also sein Schlagwinkel? Sofern nicht anders angepasst, beträgt der Stanzwinkel des großen runden Stempels 90 Grad.

Biegen mMethode

Der Bediener beginnt zu biegen und wie der Rohling mit Stempel und Matrize zusammenwirkt, hängt vom verwendeten Biegeverfahren ab. Unabhängig vom verwendeten Biegeverfahren ist der Beginn des Biegezyklus gleich: Der Stempel schiebt das Blech in die Werkzeugöffnung und schiebt es auf beiden Seiten der V-Form über den Radius der Werkzeugschulter.

Ab hier hängt die Biegewirkung jedoch vom verwendeten Biegeverfahren ab. Wenn Sie für einen allgemeinen Hersteller von alten Abkantpressen arbeiten, können Sie den Tiefpunkt erreichen. Der Stempel drückt die Metallplatte zusammen, bis sie am Boden der Matrize „aufliegt“, stanzt den Stempelradius bis zur Biegung und drückt die Metallplatte gegen den Winkel der Matrize. Bei der Herstellung des Bodens bestimmt der Stempelspitzenradius den inneren Biegeradius und der Matrizenwinkel Ihren Biegewinkel.

Die breitere Form reduziert auch die Biegekraft, die zum Erzeugen der Biegung erforderlich ist. Dickere Materialien erfordern mehr Kraft zum Biegen, daher sind normalerweise größere Abkantpressen mit größeren Formöffnungen erforderlich. Wählen Sie eine Formöffnung, die für die Arbeit zu schmal ist, und Sie können Ihre Maschine, Ihre Werkzeuge und sich selbst beschädigen.

Auch beim Luftbiegen hat der Winkel von Stempel und Matrize keinen direkten Einfluss auf den Biegewinkel. Umgekehrt hängt der Biegewinkel von der Abwärtsstrecke der Stempelspitze bis zur Matrizenöffnung ab, die manchmal auch als Eindringtiefe bezeichnet wird.

Die Formöffnung steuert auch Ihre minimale Flanschlänge, die die engste Biegung ist, die Sie mit den vorhandenen Werkzeugen herstellen können. Sie müssen das Werkstück stabil auf die Schulter der Form legen. Andernfalls fällt das Werkstück in den Formraum, sobald der Stempel nach unten drückt.

Beim Luftbiegen kann die Wahl eines engeren Matrizenwinkels die Eindringtiefe erhöhen, um die Rückfederung zu lösen, die die Tendenz der Metallplatte ist, leicht zu federn, nachdem der Stempel den Biegedruck freigegeben hat. Engere Werkzeugwinkel ermöglichen es Ihnen auch, schmalere Flansche zu biegen, d. h., Sie können einen geringeren Mindestflanschbedarf haben, obwohl auch hier das Schrumpfen der Werkzeugöffnung die Formtonnage erheblich erhöhen kann.

Sie werden vielleicht hören, dass die Profis um Sie herum sagen, dass die von ihnen gewählte Formöffnung ein Vielfaches der Dicke des Materials beträgt. Es gibt viele Möglichkeiten, die beste Form für den Job auszuwählen, und die Berechnungsmethode variiert je nach Materialstärke, Festigkeit und vielen anderen Faktoren. Aber das Wichtigste ist: Wenn Menschen sich für eine Form entscheiden, möchten sie eine Form wählen, die ihnen hilft, das Werkstück am besten zu formen und gleichzeitig die Umformkraft sicher unter der Grenze zu halten, die die Maschine und das Werkzeug verarbeiten können.

Hobeln EINnd PAuflösung greiten Tols

Zurück am ersten Arbeitstag werden Sie sehen, wie der Bediener Stempel und Matrize vom Wagen zieht. Welche Werkzeuge sind das? Nun, abhängig von der Art des Biegens kann ein Warnzeichen sein, wie der Bediener seine Teile misst. Wenn Sie nur ein Maßband sehen, wird sich die Bremse höchstwahrscheinlich nicht für Präzisionsarbeiten verbiegen. Wenn der Biegewinkel innerhalb von 1/4 Zoll liegt, ist das Teil in Ordnung und der Kunde ist beim inneren Biegeradius möglicherweise nicht wählerisch.

In diesen Vorgängen sehen Sie möglicherweise einige Planungswerkzeuge mit Hobeln, die nach ihrer Herstellung benannt sind. Diese Werkzeuge sind in sehr lange Abschnitte unterteilt, die unverändert verwendet oder in kürzere Längen geschnitten werden können. Wenn sie geschnitten werden, müssen sie beschriftet werden, damit sie, wenn die Arbeit längere Werkzeuge erfordert, in der genauen Reihenfolge und Richtung des Schnitts wieder zusammengebaut werden können. Wenn Sie diese Teile nicht richtig aufeinander abstimmen, können diese Werkzeuge ernsthafte Genauigkeitsprobleme verursachen.

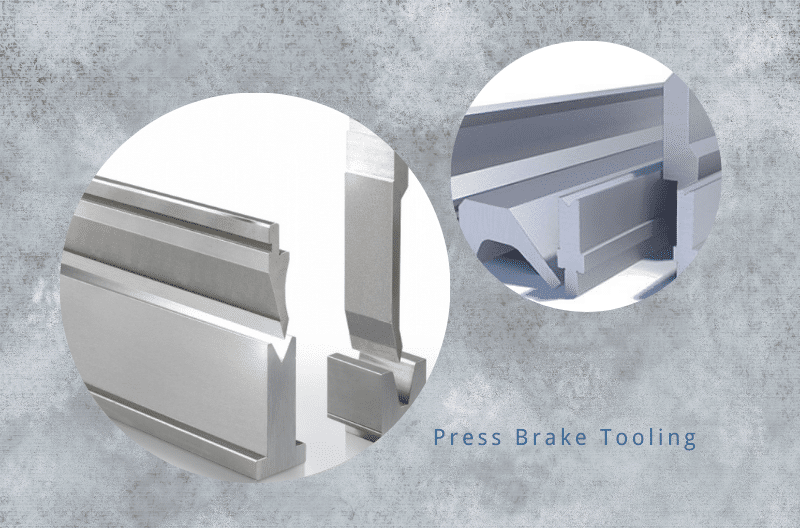

Hobel- und Präzisionsschleifwerkzeuge

Werkzeug Tja

Werkzeuge in dieser Branche sind in mehrere Kategorien unterteilt, darunter amerikanische Werkzeuge, europäische Werkzeuge und neue Standardwerkzeuge. Ein Unterschied besteht darin, wie die Werkzeuge an der Abkantpresse montiert sind und wie die Biegekraft durch sie fließt. Jeder Werkzeugtyp hat seine Vor- und Nachteile. Als Anfänger müssen Sie sich nicht mit dem Unkraut beschäftigen, aber es ist am besten zu verstehen, welche Typen in Ihrer Werkstatt verwendet werden, wie sie richtig an der Maschine installiert werden und welche Auswirkungen das Umkehrwerkzeug haben wird.

Bühne BEnde, Cverlieren hacht, EINnd Back gauge

Wenn Sie sich in der Werkstatt umsehen, stellen Sie möglicherweise fest, dass einige Maschinen nur einen Stempel und eine Matrize haben, während andere Maschinen möglicherweise mehrere Werkzeuge auf der Abkantpresse haben. Richtet der Bediener diese richtig ein, kann er Phasenbiegen durchführen, also Teile durch mehrere Biegungen auf einer Maschine transportieren.

Die Einrichtung scheint einfach, ist es aber nicht. Einerseits müssen sich alle Werkzeuge in dieser Anordnung die gleiche Schließhöhe des Raums zwischen Stempel (direkt über dem Werkzeug) und dem Bett am unteren Hub (unter dem Werkzeug) teilen. Installateure können Werkzeuge verwenden, die mit universellen Schließhöhen ausgelegt sind, oder sie können Abstandshalter und Riser verwenden, um jede Matrize entsprechend dem entsprechenden Stempel anzuheben.

Da moderne Software die Hinteranschlagsbewegung programmieren und komplexe Biegeabläufe simulieren kann, hat sich diese Einstellung immer mehr durchgesetzt. In der Vergangenheit musste der Bediener die Handkurbel manuell drehen, um den Hinteranschlagfinger in die richtige Position zu bringen. Und diese Positionen sind begrenzt, was wiederum die Möglichkeit einschränkt, dass der Bediener das Werkstück vor Beginn jeder Biegung gegen den Hinteranschlag schieben kann. Nun fährt die Maschine den Hinteranschlag in die gewünschte Position. Einige Teile erfordern noch kreative Messlösungen, aber man kann sagen, dass die Hinteranschlagfinger leistungsfähiger sind als zuvor.

In diesem Artikel kann ich viel über das Werkzeug für Abkantpressen lernen. Vielen Dank.

Danke für deine Unterstützung.